Содержание твёрдых компонентов в лаке (сухой остаток после отвердевания)

С 2004 года директива ЕС ограничила содержание летучих органических соединений VOC в лакокрасочной продукции. Производители стали изготавливать свои продукты в соответствии с требованиями экологических норм. Так появились лакокрасочные материалы с более низким содержанием растворителей и высоким содержанием твёрдых веществ. Можно выделить три категории лакокрасочной продукции по содержанию в них твёрдых компонентов. Не существует официальных принципов, предписывающих отличать одну категорию от другой, однако, общеизвестное правило выглядит следующим образом:

- Краски с низким содержанием твёрдых частиц (Low solids). В них наличие твёрдых частиц составляет примерно до 30%

- Краски/лаки со средним содержанием твёрдых частиц (Medium solids) — 30% — 45%

- Краски/лаки с высоким содержанием твёрдых частиц (High-solids) – 45- 65%.

- UHS или VHS (ультра- или очень высокая концентрация твёрдых веществ) –твёрдых компонентов более 60 и может доходить до 88%.

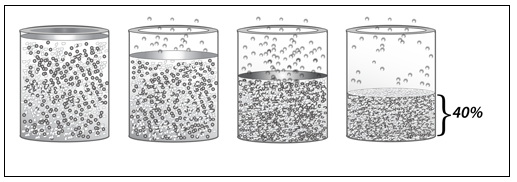

В красках с низким содержанием твёрдых компонентов после испарения растворителя может оставаться не более 40% сухого остатка.

В продаже можно встретить автомобильные лаки с обозначением MS, HS, UHS, то есть со средним, высоким и ультра высоким содержанием твёрдых компонентов. Они соблюдают нормы выбросов летучих веществ. Это один из параметров, по которому можно отличать и выбирать лаки. Однако, это не 100%-ный показатель качества. Проблема заключается в том, что нет чёткого различия между продуктами MS, HS и Ultra HS. Фактически производитель может назвать свой лак HS, даже если он содержит низкую концентрацию твёрдых компонентов. На рынке можно наблюдать низкое качество лаков под названием HS или VHS, что вызывает много недоразумений и ложных ожиданий. При выборе стоит учитывать бренд, которому Вы доверяете.

Допустим, мы используем автомобильный качественный лак зарекомендовавшего себя бренда. Давайте разберёмся, что представляют собой различные лаки с разной концентрацией твёрдых компонентов, как они наносятся, какую плёнку дают после отвердевания.

- MS (среднее содержание твёрдых частиц) — частицы смолы большего размера по сравнению с HS или UHS лаками. Количество разбавителя, необходимое для получения нужной вязкости при распылении, должно быть примерно на 20% больше.

- HS (с высоким содержанием твёрдых компонентов) растворителя содержится меньше, поэтому для поддержания хороших распыляющих свойств молекулярная масса используемых смол была снижена, что снижает вязкость.

- UHS или VHS (ультра- или очень высокое содержание твёрдых частиц) — размер частиц смолы еще меньше и, следовательно, можно уменьшить на 10% растворитель.

Как отличаются лаки с разным содержанием твёрдых компонентов при нанесении?

- MS наносятся в 2 — 3 слоя. Эти лаки обеспечивают простоту применения. Обычно MS лак легче распылять, он может легче растекаться, не образуя шагрень. Однако через некоторое время он может давать просадку. После отвердевания может ухудшаться блеск.

- HS наносятся в 2 слоя. Сокращение количества растворителей в лаках HS приводит к его более короткому сроку службы после разведения. Их сложнее нанести без шагрени. Обеспечивают более толстую плёнку после отвердевания, меньше просаживаются, чем MS.

- UHS или VHS – распыляется 1 туманный слой и 1 полный.

Автомобильные лаки содержат смолу, добавки, растворитель, отвердитель. Объём твёрдых частиц — это объем лака после испарения растворителя и затвердевания.

Автолаки HS с большой концентрацией твёрдых веществ имеют некоторые явные преимущества по сравнению с MS.

- Улучшенная коррозионная стойкость;

- Быстрее сохнут;

- Дают меньшую усадку после высыхания, большую толщину плёнки;

- Проще использовать внутри помещения, так как меньше испаряется летучих веществ, меньшая пожароопасность;

- Отличный блеск после отвердевания.

Как проверить авто толщиномером ЛКП: инструкция

Чтобы правильно пользоваться толщиномером, важно знать, что новый прибор обязательно нуждается в калибровке. Даже если в магазине продавец поклялся, что устройство полностью готово к эксплуатации, важно проверить правильность его показаний

Для этого используются так называемые эталонные пластины из металла и пластика. На каждую из них нанесен слой краски определенной толщины. Если показания прибора не совпадают с данными, указанными на эталонной пластине, в настройки вносятся необходимые изменения. Далее рассмотрим, как пользоваться толщиномером лакокрасочных покрытий автомобиля.

Определить, был ли автомобиль в ДТП, и насколько серьезной была авария, можно, проверив толщину ЛКП на различных элементах кузова. Начинать проверку эксперты советуют с переднего крыла и далее двигаться по периметру авто, тщательно фиксируя все показатели. Для получения наиболее точных результатов лучше всего каждый из элементов проверить трижды, после чего вычислить среднее арифметическое.

При заводской покраске толщина лакокрасочного покрытия варьируется от 90 до 160 микрон (0,09-0,16 мм). У разных моделей авто этот показатель может отличаться. Например, у Фольскваген Джетта он составляет 0,12-0,15 мм, а у Мазда 3 – 0,08-0,1 мм. Допустимая разница между верхним и нижним значениями не должна превышать 0,03-0,04 мм.

Если в результате проверки выяснилось, что слой краски на одном или нескольких элементах кузова больше положенного – скорее всего машина побывала в аварии и перекрашивалась

Покупать битые авто нужно с осторожностью. По степени отклонения от нормы можно судить о том, насколько серьезные повреждения получил кузов

В частности:

-

- если при проверке максимальный показатель на каком-либо кузовном элементе (крыле, капоте и т. д.) превышен на 50 микрон, особых поводов для переживаний нет: скорее всего, речь идет о ремонте небольшой царапины (после восстановления поверхность элемента покрывается лаком, который и увеличивает слой краски на 0,05 мм). Такой битый автомобиль можно смело покупать;

- если проверка засвидетельствовала превышение нормы на 300-500 микрон – самое время задуматься: возможно, машина побывала в достаточно серьезном ДТП, после которого некоторые элементы кузова потребовали рихтовки и шпаклевки;

- показатели, превышающие среднее значение на 1000 и больше микрон, говорят о том, авария была очень серьезной. Некоторые детали нуждались в замене, однако продавец решил сэкономить и наложить большой слой шпаклевки. В дальнейшем это может привести к появлению трещин на ЛКП и многим другим проблемам. Подобные битые авто лучше не покупать.

Проверка авто толщиномером – процесс небыстрый и требующий внимания. Если вы не уверены, что сможете правильно проверить автомобиль самостоятельно – пригласите опытного специалиста. Нужно понимать, что лучше потратить перед покупкой относительно небольшую сумму денег и пару часов своего времени на проверку машины, чем выкинуть на ветер несколько десятков, а то и сотен тысяч рублей.

Более простой и дешевый способ проверки авто на участие в ДТП предлагает Автокод. Чтобы узнать автоисторию, достаточно указать номер машины. В течение 5 минут система выдаст всю информацию об автомобиле: количество владельцев, пробег, участие в авариях, расчет страховых ремонтных работ, наличие ограничений и штрафов и многое другое. Проверить машину онлайн в один клик!

Узнав полную историю автомобиля, ознакомьтесь получше с его техническим состоянием. Если у вас нет возможности лично присутствовать на осмотре авто, или вы сомневаетесь в своих знаниях, закажите выездную проверку Автокод. Мастер выезжает в кратчайшие сроки, проверяет машину спец. приборами и выдаёт точное заключение.

Алюминиевые детали

Перед осмотром машины полезно узнать, есть ли у интересующей вас модели автомобиля алюминиевые детали. Например, у многих моделей Ауди, БМВ , Рендж-роверов из алюминия сделаны капот, передние крылья, двери. Для измерения покрытия на таких деталях нужен толщиномер, способный работать по алюминию, например Etari ET 555.

Никакой специальной настройки не нужно — переключение между черным и цветным металлом обычно происходит автоматически. На экране прибора указывается тип металла: алюминий или сталь. Заводские значения для алюминиевых деталей отличаются от значений для стальных в 1,5—2 раза в меньшую сторону.

Если на машине должна стоять алюминиевая деталь, но толщиномер распознает ее как стальную, значит, деталь заменена на неоригинальную. Это тоже признак ДТП в истории автомобиля.

Задние крылья

После проверки крыши переходим на задние крылья

Особое внимание уделяем местам, которые отмечены на картинке. Если толщиномер показал, что в данных местах есть следы ремонта (толщина больше чем эталонная), это свидетельствует нам о том, что скорее всего крыло резалось

После серьезных аварий, когда повреждаются ребра жесткости, крыло не целесообразно вытягивать, рихтовать и красить. Проще и дешевле отрезать поврежденную деталь, заменить на новую и покрасить. Убедиться в этом можно вскрыв скрытые полости в багажном отсеке, отогнув обшивку и заглянув под нее. Там мы обнаружим не заводской герметик, скорее всего следы коррозии и не заводскую сварку.

Внимательней проверяйте сферические части кузова, а именно арки крыла. Они наиболее подвержены внешним воздействиям, и в случае ремонта их часто ремитируют с помощью шпаклевки, т.к. с обратной стороны крыла проходят ребра жесткости, которые мешают произвести качественный ремонт.

Обратите внимание на лючок бензобака, обычно по нему подбирают цвет для покраски кузовных элементов автомобиля. Если обнаружите следы снятия лючка бензобака, значит с 99,9 % уверенностью можно сказать — на автомобиле есть крашенные элементы

Этапы полировки

Полировать лак авто потребуется несколькими видами материалов. Работа состоит из двух этапов:

- абразивная полировка;

- защитная полировка.

По своей сути первая стадия представляет собой очень точную шлифовку, при которой поверхность лакокрасочного покрытия автомобиля обретает окончательную гладкость. Чем полировать машину зависит от цвета ее кузова. Черные и темные авто требуют более качественной обработки. Для того чтобы полировка лака получилась максимально эффектной, сначала используются крупно-абразивные пасты, затем мелко-абразивные и завершают этот этап работ безабразивными составами. Легче всего полировать лак автомобиля серебристого цвета. Их владельцам достаточно иметь в своем арсенале крупно- и мелко-абразивные пасты. Дальнейшая полировка авто такого цвета видимого эффекта не принесет.

Обычно лак, нанесенный на кузов машины, имеет толщину около 35–40 мкм. Стандартная абразивная полировка приводит к потере 3–5 мкм, поэтому транспортное средство может в среднем выдержать 6–8 таких обработок. Учитывая это, без особой необходимости использовать абразивные материалы не стоит. Полировать авто абразивными составами можно как вручную, так и при помощи полировальной машинки. В последнем случае для каждого вида полироли следует иметь свой круг. Дело в том, что отличающиеся по составу пасты для полировки покрытия автомобиля требуют разной плотности поролона, которым покрыта его рабочая поверхность.

После использования абразивных паст поверхность автомобиля обретет шикарный блестящий вид, но сохранится он недолго, если не предпринять дополнительных защитных мер. Лак требуется покрыть специальным слоем, который будет длительное время предохранять авто от воздействия окружающей среды. Такой способ обработки называется «защитная полировка». На этом этапе производится устранение микроскопических царапин и формирование дополнительного покрытия, от стойкости которого будет зависеть, как часто потребуется такую работу повторять. Полировать лак автомобиля можно:

- восковыми и силиконовыми полиролями;

- полимерными составами.

Все остальные марки материалов, имеющиеся в продаже, так или иначе являются разновидностью или комбинацией этих основных классов средств защиты лакокрасочного покрытия.

Восковые полироли являются наиболее старым и испытанным средством для придания блеска кузову автомобиля. Благодаря низкой цене и высокому качеству покрытия, которое создает такая полировка, у этого вида продукции существует множество сторонников.

Силиконовые полироли, часто продаваемые в виде аэрозолей, менее экономичны, но привлекают особой простотой использования. С их помощью можно в рекордно короткий срок отполировать свою машину, но как уже говорилось, продержится созданное покрытие недолго. Если транспортное средство используется нечасто и ездит по чистым улицам, то восковые или силиконовые полироли являются оптимальным решением проблемы ухода за лакокрасочным покрытием автомобиля.

Тем, кто вынужден ежедневно находиться в дороге, и при этом желает, чтобы его машина все время выглядела идеально, отлично подойдут полимерные композиции. Они образуют защитный слой, способный длительное время противостоять ультрафиолетовому излучению, перепадам температур, дорожным химическим реагентам, птичьему помету и многим другим факторам, способным повредить лак автомобиля. Стоимость их существенно выше, чем у полиролей на основе воска, но и эксплуатационный ресурс создаваемого при их помощи покрытия значительно дольше. Полимерные композиции – наиболее перспективное направление развития средств по уходу за лакокрасочным покрытием автомобиля. Большинство таких материалов выдерживают 10–12 и более моек. Конкретный результат будет зависеть от химического состава полироли, который бывает весьма разнообразен, и условий эксплуатации.

Принцип работы

Ультразвук генерируется акустическими излучателями – увлажнённая поверхность обеспечивает наиболее устойчивую работу прибора без особой погрешности. Ультразвуковой толщиномер лакокрасочного покрытия включает в себя генератор ультразвуковой волны. В качестве излучателя ультразвука используется пьезоэлемент. Чтобы легко вычислить толщину ЛКП, применяют разделённые и раздельно-объединённые пьезоэлементы. Работа толщиномера основана на замерах времени, за которое ультразвук дважды преодолеет металл или сплав, являющийся материалом кузовной части. Обнаруженное временное различие переводится в значение толщины нанесённой краски.

Ручное шлифование

- Шлифовать можно вручную или при помощи шлифовальной машинки. Ручное шлифование бруском даёт больший контроль над процессом. Машинка может использоваться на первоначальной стадии, а окончательное выравнивание нужно делать бруском с шлифовальной бумагой. Труднодоступные места также шлифуются вручную.

- Длинный шлифовальный брусок позволяет выравнивать неровности на шпаклёвке, которые невозможно почувствовать рукой. На глянцевой поверхности такие неровности могут выглядеть как небольшие «волны». Для равномерного действия нужно надавливать на брусок с одинаковой силой по всей его длине.

При использовании бруска, важно соблюдать технику шлифования. Нужно делать проходы крест-накрест, вверх-вниз, вперёд-назад попеременно, делая предыдущий проход в противоположном направлении, 5 раз в одну сторону, 5 в другую. Никогда не шлифуйте только одно место, так как это вызовет углубление. При работе с большой поверхностью, нужно использовать максимально большой шлифовальный брусок. Таким образом, при шлифовке будут срезаться возвышенности, но будут не задеты углубления.

Шлифовальная бумага должна быть не изношенной и чистой. Её можно использовать до тех пор, пока Вы чувствуете, что она срезает материал. Когда бумага начинает просто легко скользить по поверхности, то её нужно почистить или заменить.

- Меняйте градацию абразива последовательно. Не меняйте крупный сразу на мелкий. Используйте сначала абразив среднего размера. Начните с P60 или P80 и продолжите P100-P120, P180-P220. Пропуская размер абразива на несколько ступеней, Вы усложняете себе работу. Можно удалить царапины, оставленные от абразива P80, абразивом P180, но это будет сделать сложнее, чем абразивом P120, а потом P180. Израсходуется больше шлифовальной бумаги и уйдёт больше времени.

- Если шлифуете рядом с краем панели, то наклейте на край соседней панели малярную ленту, чтобы защитить её, на случай, если случайно заденете при шлифовании.

- На ремонтной области с большой площадью можно начинать шлифовать шпаклёвку до момента полного затвердевания. Нужно подождать до 5–10 минут, когда шпаклёвка затвердеет, но всё ещё будет немного липкой и мягкой. Это облегчит процесс её обработки. Можно проверить, поцарапав ногтём, который должен оставить след. Шпаклёвку в таком состоянии можно обрабатывать специальным напильником, либо шлифовальной бумагой с крупным абразивом P60-P80. При таком способе, не нужно надавливать слишком сильно, иначе не получится убрать глубокие царапины при последующем шлифовании. Такой метод сокращает время обработки и уменьшает количество пыли. Нужно срезать неровности шпаклёвки, но остановиться, когда она всё ещё выше уровня поверхности, чтобы остаток шлифовать, когда он затвердеет, более мелким абразивом. Далее используете шлифовальную бумагу P100-P120, которой завершаете придание основной формы шпаклёвке и убираете грубые царапины. Добавляете, при необходимости шпаклёвку. Следующим этапом меняете шлифовальную бумагу на P120-P150, а потом P180-P220, которые уже служат для удаления крупных царапин и подготовке поверхности к грунтованию.

- При шлифовании абразивами средней градации, нужно, чтобы шпаклёвка полностью затвердела, чтобы шлифовальная бумага не забивалась. На этом этапе,ваша задача – добиться идеально ровной поверхности, с лёгким нажимом шлифуя поверхность, а не надавливать сильно.

- Очень тонкий металл современных машин может создавать дополнительные проблемы при ремонте. Когда шлифуете ремонтную область, некоторые места могут прогибаться, и шпаклёвка там будет стачиваться по-другому. Это нужно учитывать и контролировать степень нажима при шлифовании.

- Для выравнивания закруглённых поверхностей можно использовать специальные эластичные бруски.

Этап 2: Шлифовка кузова

Инструмент для полировки кузова: шлифмашинка, паралоновые круги, паста 3М

Перед полировкой авто тщательно шлифуется (при условии, что вся поверхность хорошо просохла после подготовительных процедур). Слои покрытия должны быть твёрдыми, чтобы противостоять механическому воздействию инструментов и предотвратить быстрое «засаливание» абразива.

Необходимые инструменты:

- шлифмашинка с регулируемой скоростью вращения диска;

- резиновый брусок или рубанок;

- ёмкость для чистой воды;

- полировочные круги двух степеней жёсткости: мягкий (тёмного оттенка) и плотный (светлого);

- Лоскут чистой мягкой ткани (без ворсинок).

Материалы:

- наждачная (абразивная) бумага с номером от 1500 до 3000 (выбирается в зависимости от качества покраски и степени повреждений);

- Полировочная паста (с абразивом, безабразивная и специальная финишная).

Технология

Шлифовка перед полировкой

Выполнять шлифовку поверхности можно как специальным инструментом, так и вручную. Второй вариант предусматривает использование резинового или войлочного бруска, обёрнутого шлифовальной шкуркой. Такой импровизированный инструмент идеально подходит для ручной шлифовки лака, с его помощью плавными и равномерными движениями поверхность этап за этапом доводится до нужного состояния. При этом не рекомендуется прикладывать особые усилия на кузов, чтобы «не снять лишнего». Однако шлифовка бруском — лишь начальный этап устранения мелких дефектов поверхности.

По мере того, как шкурка будет стираться и засаливаться, её необходимо будет менять на новую. Работая с деталью неправильной или округлой формы (проёмы, желобки, зеркала заднего вида и т.д.), рекомендуется отказаться от использования бруска.

Процедуру можно выполнять двумя способами: сухим и мокрым. Обычно используют мокрый. Мокрый подразумевает регулярное смачивание кузова водой или иным инертным растворителем. Шлифовальная шкурка также периодически смачивается с целью удаления пыли и загрязнения. Данный приём позволяет эффективно бороться с образованием пыли, улучшая весь шлифовальный процесс и продлевая срок безотказной службы инструмента.

Если поверхность авто покрыто нитролаковым составом, для работы берут водостойкую «наждачку», пропитанную уайт-спиритом. Такой «мокрый» способ шлифовки применяется лишь в том случае, если кузов имеет водостойкое покрытие (одно из следующих):

- эпоксидное;

- меламиноалкидное;

- нитроцеллюлозное;

- масляно-лаковое.

Главное в шлифовке — не переусердствовать, иначе можно легко подкинуть себе немало работы по обновлению всего лакокрасочного слоя и проведению новой покраски авто.